UNA FINITURA CHE MI PIACE. FINITURA CON ANILINE ALL’ACQUA COLOR NOCE \ A FINISH THAT I LIKE. FINISHING WITH WATER BASED ANILINE IN WALNUT COLOR

English translation at the end of the articleTempo fa avevo scritto un articolo che parlava della finitura ad olio. Una finitura naturale e semplice da preparare ed applicare. Di seguito il link all’articolo.

Una finitura che mi piace. La finitura ad olio / A finish I like. Finishing with oil

Quella finitura, tra le tante possibili, è una tra le più rispettose delle caratteristiche naturali del legno, in quanto altera molto poco il suo colore originario e ne fa trasparire le venature, esaltandone il disegno e lasciando al contempo una superficie estremamente liscia. La finitura ad olio si addice a legni scuri e pregiati, magnificandone le caratteristiche, come ad esempio il mogano ed il noce. Tali essenze sono però abbastanza costose e quindi spesso si

è costretti a ripiegare su legni più economici, come ad esempio l’abete, il pino o il castagno. Essendo questi ultimi legni chiari, se la nostra intenzione fosse quella di realizzare un manufatto con un legno che sia economico e poi farlo somigliare al noce o al mogano, scurendolo, allora potremmo prendere in considerazione la cosiddetta finitura a cera, molto usata nel restauro dei mobili, ma leggermente riadattata alle mie necessità. Seppur contrario alla pratica di tingere il legno (che di fatto ne snatura le caratteristiche) mi sono trovato spesso nell’esigenza di scurire comunque un legno chiaro facendolo somigliare al mogano o al noce. In commercio esistono già molti prodotti utili e pronti all’uso sia a base di acqua che di alcool, come i mordenti, gli impregnanti colorati, gli smalti, gli oli colorati, ecc.

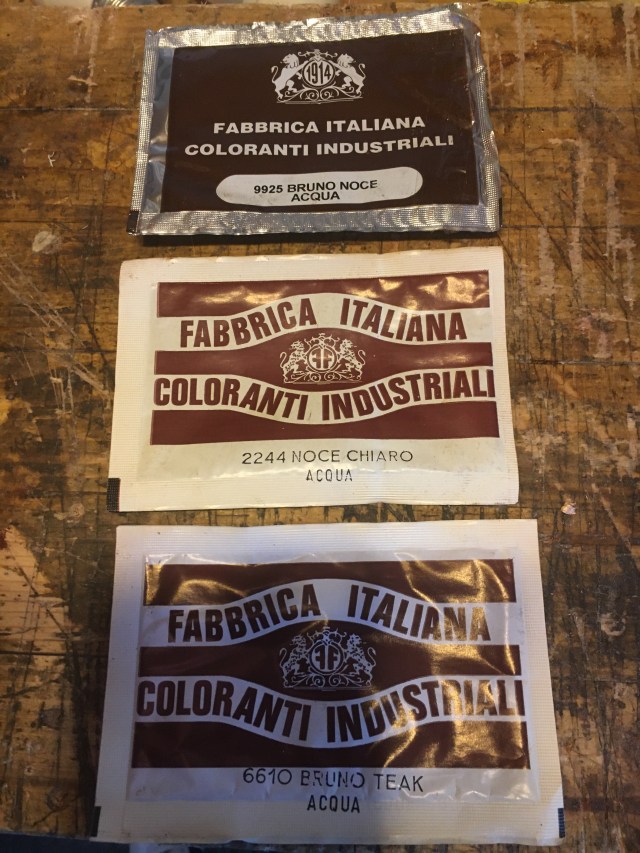

Esistono poi le aniline. Le aniline sono delle polveri di colorante molto concentrato che, disciolte in acqua (o in alcool a seconda del tipo di anilina), colorano il legno in modo molto efficace. Sono economiche e con poco prodotto disciolto in acqua è possibile ottenere grosse quantità di tintura. L’importante sarà segnarsi eventualmente la grammatura utilizzata, una volta arrivati alla coloritura desiderata. Le aniline color noce sono quelle che ho impiegato per fare dei test su varie essenze al fine di vedere come si comportavano alcuni legni una volta sottoposti ad un processo di scurimento. In laboratorio ho quindi recuperato alcuni pezzi di scarto e li ho piallati per poi scartavetrarli fino alla grana 400 (per i legni teneri una grana 250 sarebbe già sufficiente, ma volevo ottenere comunque una superficie molto liscia su tutti i pezzi) e dato in seguito una sola mano di anilina a base acquosa seguita da due mani di gommalacca ambrata e per finire una cera neutra. Le essenze sulle quali ho fatto le prove sono: abete, pino, rovere, castagno, meranti (assimilabile al mogano), multistrato, mogano sapelli e noce nazionale. Per avere un termine di paragone tra la finitura ad olio e la finitura con aniline color noce ho finito ad olio di vaselina il mogano e il noce e scurito invece tutti gli altri pezzi con le aniline color noce.

Materiale necessario.

Pialla manuale;

Carta abrasiva grana 250 (se non abbiamo piallato precedentemente, altrimenti va bene anche grana 280) e grana 400;

Lana di acciaio 0000;

Anilina all’acqua color noce (o altri colori a scelta) in polvere;

Gommalacca ambrata (o neutra a scelta) liquida già pronta all’uso;

Olio di vaselina;

Cera neutra;

Pennelli vari (uno dedicato solo alla gommalacca);

Panno di cotone e panno di lana;

Carta scottex;

Guanti in lattice;

Acqua;

Vaschetta o contenitore in vetro;

Spazzola.

Preparazione dei pezzi.

Piallatura dei pezzi (equivalente ad una grana 250), eccetto il multistrato;

Passata di carta abrasiva grana 280 e 400;

Nessuna piallatura ne carta abrasiva sul multistrato;

Applicazione dell’anilina ad acqua su tutti i pezzi escluso mogano e noce;

Olio di vaselina su mogano e noce.

Preparazione dell’anilina.

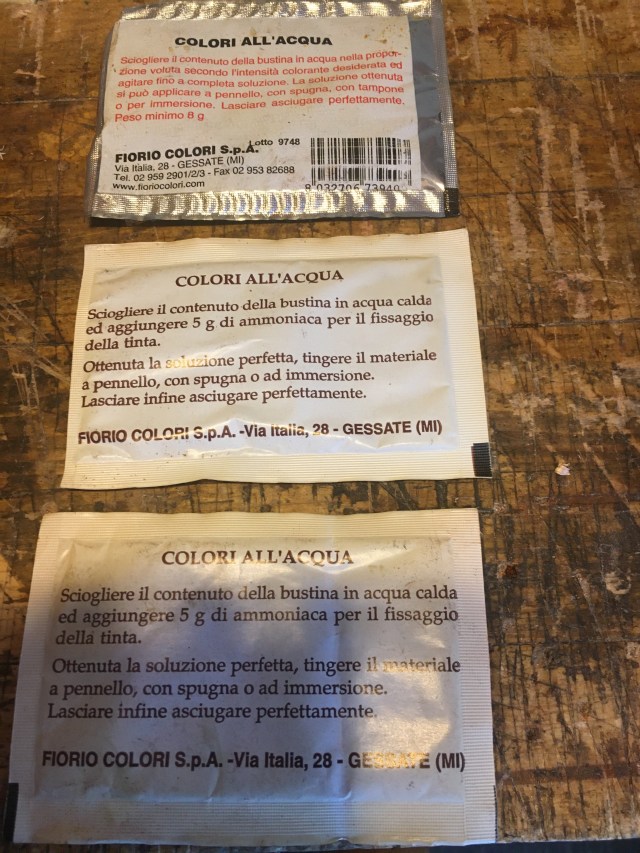

Per non sbagliare la miglior cosa è seguire le indicazioni riportate sulle istruzioni del prodotto stesso. Nel mio caso è stato sufficiente versare qualche grammo di anilina in un contenitore di acqua (meglio se tiepida, per favorire la soluzione) e mescolare bene. Ovviamente aumentando la concentrazione di polvere di anilina nell’acqua otterremo un colore più scuro. Se fosse troppo scuro possiamo aggiungere acqua.

Facciamo delle prove su un pezzo di scarto fino a quando non avremo ottenuto la tonalità desiderata. Per fissare il colore ed evitare quindi che venga via con la carta abrasiva si è soliti aggiungere una piccola parte di ammoniaca. Nel mio caso, applicando in seguito la gommalacca (che fa da fissativo turapori naturale), non si è reso necessario aggiungere ammoniaca.

Applicazione.

Diamo una mano di anilina all’acqua a pennello e lasciamo penetrare per qualche minuto. Quindi rimuoviamo l’eccesso con un panno di cotone o con della carta scottex. Lasciamo infine asciugare per 24 ore.

Passate 24 ore dalla prima applicazione avremo ottenuto una superficie liscia. A questo punto possiamo decidere se scartavetrare leggermente con grana 400, rimuovere la polvere e dare una seconda mano di aniline, oppure passare direttamente alla gommalacca. Nel mio caso sono passato direttamente alla gommalacca.

Tra la prima mano di aniline e la gommalacca non scartavetriamo. Questo eviterà di rimuovere la coloritura ottenuta (ricordiamo che non ho messo ammoniaca per fissare il colore).

Applichiamo una prima mano di gommalacca ambrata già pronta. Con un pennello, meglio se dedicato appositamente a questa funzione, stendiamo la gommalacca facendo attenzione a non lasciare colature, che sarebbero difficili da rimuovere successivamente. La funzione della gommalacca in questo caso, oltre a quella di donare una coloritura calda e leggermente gialla (soprattutto se abbiamo scelto una gommalacca ambrata) è anche quella di fissare sia la coloritura dell’anilina facendo da turapori naturale sia il pelo del legno per la successiva rasatura. Da adesso in avanti, grazie all’azione della gommalacca, potremo scartavetrare radendo il pelo del legno, senza il timore di rimuovere la coloritura sottostante, ottenendo al contempo una superficie liscia al tatto. La gommalacca asciuga molto velocemente e già dopo qualche ora è possibile dare una seconda mano. Io preferisco comunque far passare le canoniche 24 ore di asciugatura.

Passate 24 ore dalla prima mano di gommalacca avremo ottenuto una superficie molto ruvida. Passiamo della carta abrasiva grana 400 o della lana di acciaio tipo 0000 su tutti i pezzi, data sempre molto leggermente e non insistendo mai sugli spigoli. Rimuoviamo accuratamente la polvere con una spazzola o con un pennello e con carta scottex o un panno di cotone. Se usiamo la lana di acciaio rimuoviamo con attenzione i residui che, se rimanessero, si fisserebbero sulla superficie come degli antiestetici puntini scuri. La superficie ottenuta sarà adesso estremamente liscia.

Applichiamo una seconda mano di gommalacca. Questa seconda mano dovrebbe risultare più scorrevole della prima mano, mentre stesa a pennello. Lasciamo asciugare per altre 24 ore.

Una volta asciutta anche la seconda mano di gommalacca avremo di nuovo una superficie abbastanza ruvida. Possiamo decidere se continuare con altre mani di gommalacca, seguendo le indicazioni date sopra, oppure terminare il ciclo con un’ultima passata di carta abrasiva grana 400 o lana di acciaio tipo 0000 sempre data molto leggermente. Rimuoviamo accuratamente la polvere con la spazzola o con un pennello e con la solita carta scottex o un panno di cotone.

Con un panno pulito di cotone applichiamo la cera, senza eccedere nella quantità e lasciamola penetrare per almeno 12 ore. Infine ripassiamo il tutto con un panno di lana facendo attenzione a che non lasci pelucchi.

È difficile far capire dalle foto il risultato finale ottenuto. Posso però dire con certezza che i pezzi si sono scuriti nella tonalità desiderata assumendo una coloritura color noce con una nota giallognola, dovuta alla gommalacca e che tutti (eccetto il multistrato) sono estremamente lisci al tatto. Il risultato migliore mi sembra di averlo ottenuto sul meranti, ma anche il castagno ha soddisfatto le aspettative. Mediamente soddisfatto sul rovere e sul pino. Per ultimo lascerei la finitura sull’abete e non classificato, per ovvi motivi, il multistrato.

Ma la miglior finitura in assoluto ritengo di averla ottenuta sul mogano e sul noce, che infatti non sono stati finiti ad aniline ma ad olio. Su questi tipi di legno una finitura con le aniline sarebbe stata quantomeno oltraggiosa oltreché inutile. Di seguito inserisco delle foto che dimostrano quanto si possa trasformare un legno impiegando una finitura appropriata (mogano e noce nelle prime due foto e meranti nelle ultime due).

Rimango comunque dell’opinione che il legno vada sempre assecondato e mai snaturato. Quindi su legni scuri e di pregio come mogano e noce è perfetta una finitura ad olio. Per legni di buona qualità come castagno, meranti ma anche ciliegio e rovere è preferibile anche per essi una finitura ad olio che non ne stravolga il colore naturale. Per abete e pino, che sono legni più economici, possiamo anche osare una coloritura scurente.

______________________________________________________________

Some time ago I wrote an article about oil finishing. A natural finish that is easy to prepare and apply. Below is the link to the article.

A finish that I like. The oil finish / A finish I like. Finishing with oil

That finish, among the many possible, is one of the most respectful of the natural characteristics of wood, as it alters its original color very little and makes its grain shine through, enhancing the design and leaving at the same time an extremely smooth surface. The oil finish is suitable for dark and precious woods, magnifying their characteristics, such as mahogany and walnut. However, these essences are quite expensive and therefore often we are forced to fall back on cheaper woods, such as fir, pine or chestnut. Since these last woods are light, if our intention was to create an furniture with a wood that is cheap and then make it look like walnut or mahogany, darkening it, then we could consider the so-called wax finish, widely used in the restoration of furniture, but slightly adapted to my needs. Although contrary to the practice of dyeing wood (which in fact distorts its characteristics) I have often found myself in the need to darken a light wood anyway, making it look like mahogany or walnut. There are already many useful and ready-to-use products on the market, both water-based and alcohol-based, such as mordants, varnishes, enamels, colored oils, etc. Then there are anilines. Anilines are very concentrated dye powders which, dissolved in water (or in alcohol depending on the type of aniline), color the wood very effectively. They are economical and with little product dissolved in water it is possible to obtain large quantities of dye. The important thing will be to write down the weight used, once you have reached the desired color. The walnut-colored anilines are the ones I used to do tests on various pieces of wood in order to see how some woods behaved once subjected to a darkening process . In the laboratory I then recovered some pieces of scrap wood and I planed them then sand up to 400 grit (for softwoods a 250 grit would already be sufficient, but wanted to still achieve a very smooth surface on all pieces) and subsequently given a single coat of water-based aniline followed by two coats of amber shellac and finally a neutral wax. The essences on which I tested are: fir, pine, oak, chestnut, meranti (similar to mahogany), plywood, sapele mahogany and national walnut. To have a term of comparison between the oil finish and the walnut-colored aniline finish, I finished mahogany and walnut with vaseline oil and darkened all the other pieces with walnut-colored anilines.

Necessary material.

Hand plane; 250 grit sandpaper (if we have not planed previously, otherwise 280 grit is fine too) and 400 grit; 0000 steel wool; Water-based aniline in walnut color (or other colors of your choice) in powder form; Amber shellac (or neutral of your choice) liquid ready-to-use; Vaseline oil; Neutral wax; Various brushes (one dedicated only to shellac); Cotton cloth and woolen cloth; Paper towels; Latex gloves; Water;plastic or glass recipient;Brush.

Preparation of the pieces.

Plane all the pieces (equivalent to a 250 grit sanding), except the plywood; Sanding from 280 to 400 grit; No planing or abrasive paper on the plywood; Application of water aniline on all pieces except mahogany and walnut; Vaseline oil on mahogany and walnut.

Preparation of the aniline.

In order not to make a mistake, the best thing is to follow the instructions given on the instructions of the product itself. In my case it was enough to pour a few grams of aniline in a container of water (preferably warm, to favor the solution) and mix well. Obviously, by increasing the concentration of aniline powder in the water we will obtain a darker color. If the colour is too dark simply add water.

We experiment on a scrap piece until we have obtained the desired shade. It is customary to add a small amount of ammonia to fix the color and thus prevent it from coming off with the sandpaper. In my case, after applying shellac (which acts as a natural sealant fixative), it was not necessary to add ammonia.

Application.

Apply a coat of aniline to the water with a brush and let it penetrate for a few minutes. Then we remove the excess with a cotton cloth or paper towels. Finally we let it dry for 24 hours.

After 24 hours from the first application we will have obtained a smooth surface. At this point we can decide whether to sand lightly with a 400 grit sandpaper, remove the dust and give a second coat of aniline, or go directly to shellac. In my case I went straight to shellac.

Between the first coat of aniline and the shellac we do not sandpaper. This will avoid removing the obtained coloring (remember that I did not use ammonia to fix the color).

We apply a first coat of ready-made amber shellac. With a brush, preferably dedicated specifically to this function, we spread the shellac taking care not to leave drips, which would be difficult to remove later. The function of shellac in this case, in addition to giving a warm and slightly yellow color (especially if we have chosen an amber shellac) is also to fix both the coloring of the aniline by acting as a natural sealer and the grain of the wood for the subsequent sanding. From now on, thanks to the action of shellac, we will be able to sandpaper by sanding the grain of the wood, without the fear of removing the underlying coloring, at the same time obtaining a smooth surface to the touch. Shellac dries very quickly and after a few hours it is possible to give a second coat. However, I prefer to let the canonical 24 hours of drying pass.

After 24 hours from the first coat of shellac we will have obtained a very rough surface. We pass 400 grit sandpaper or 0000 steel wool on all the pieces, always given very lightly and never insisting on the edges. We carefully remove the dust with a brush or a brush and with paper towels or a cotton cloth. If we use steel wool, we carefully remove the residues which, if they remained, would stick to the surface like unsightly dark dots. The resulting surface will now be extremely smooth.

We apply a second coat of shellac. This second coat should be smoother than the first coat, while applied with a brush. We leave it to dry for another 24 hours.

Once the second coat of shellac is also dry, we will again have a fairly rough surface. We can decide whether to continue with other coats of shellac, following the instructions given above, or finish the cycle with a last pass of 400 grit sandpaper or 0000 steel wool, always given very lightly. We carefully remove the dust with the brush or with a brush and with the usual paper towel or a cotton cloth.

With a clean cotton cloth we apply the wax, without exceeding in quantity and let it penetrate for at least 12 hours. Finally, go over everything with a woolen cloth, making sure that it does not leave lint.

It is difficult to show the real final result in the photos. However, I can say with certainty that the pieces have darkened in the desired shade taking on a walnut color with a yellowish note, due to shellac and that all (except the plywood) are extremely smooth to the touch. The best result seems to me to have obtained it on meranti , but also the chestnut has met expectations. On average satisfied with oak and pine. Finally, I would leave the finish on the fir and unclassified, for obvious reasons, the plywood.

But I think I have obtained the best finish ever on mahogany and walnut, which in fact have not been finished with aniline but with oil. On these types of wood a finish with aniline would be at least outrageous. Above I post some photos that demonstrate how wood can be transformed using an appropriate finish (the first two photos show mahogany and walnut, the latter meranti )

However, I remain of the opinion that wood should always be indulged and never distorted. So an oil finish is perfect on dark precious woods such as mahogany and walnut. For good quality woods such as chestnut, meranti but also cherry and oak it is also preferable for them an oil finish that does not distort the natural color. For fir and pine, which are cheaper woods, we can also dare a darker coloring.

Lascia un commento